製造業や医療分野など、さまざまな職場で行われる検査は、品質管理や安全性確認のために不可欠なプロセスである。検査の重要性は、製品の出来栄えや使用者の安全に直結しているため、おろそかにすることはできない。中でも、検査を行う際に用いられる工具や治具は、その品質や精度を保証するために大きな役割を果たす。まず、検査にはいくつかの種類が存在する。外観検査、寸法検査、材料検査、機能検査などがあり、それぞれの課題に応じて異なる方法と工具が必要となる。

例えば、外観検査では、目視による確認が基本であるが、より高精度な評価を求める場面では、拡大鏡や光源を用いることがある。これらの工具を使用することで、ほんの小さな傷や異物を見逃すことなく適切に判断することができる。次に、寸法検査について考えてみよう。部品や製品が設計通りのサイズで作られているかを確認するために、ノギスやマイクロメーターなどの精密工具が使用される。これらの工具は、ミリ単位やマイクロメートル単位の計測が可能であり、精度の高い測定が求められる環境において重要な役割を果たす。

特に、製造業においては、寸法測定ミスが後の工程や製品全体に大きな影響を及ぼす可能性があるため、非常に注意が必要である。材料検査は、特定の基準や規格に従って、製品が適切な材料で作られているかどうかを確認する工程である。この際には、硬度試験や化学分析など、特定の特性を測定するための専門的な工具が求められる。材料の強度や耐熱性、腐食性などを確認するためには、それぞれの特性に応じた試験が行われ、結果は製品の品質評価に大きく寄与する。次に、機能検査は、製品が実際にその役割を果たせるかどうかを確認する重要な段階である。

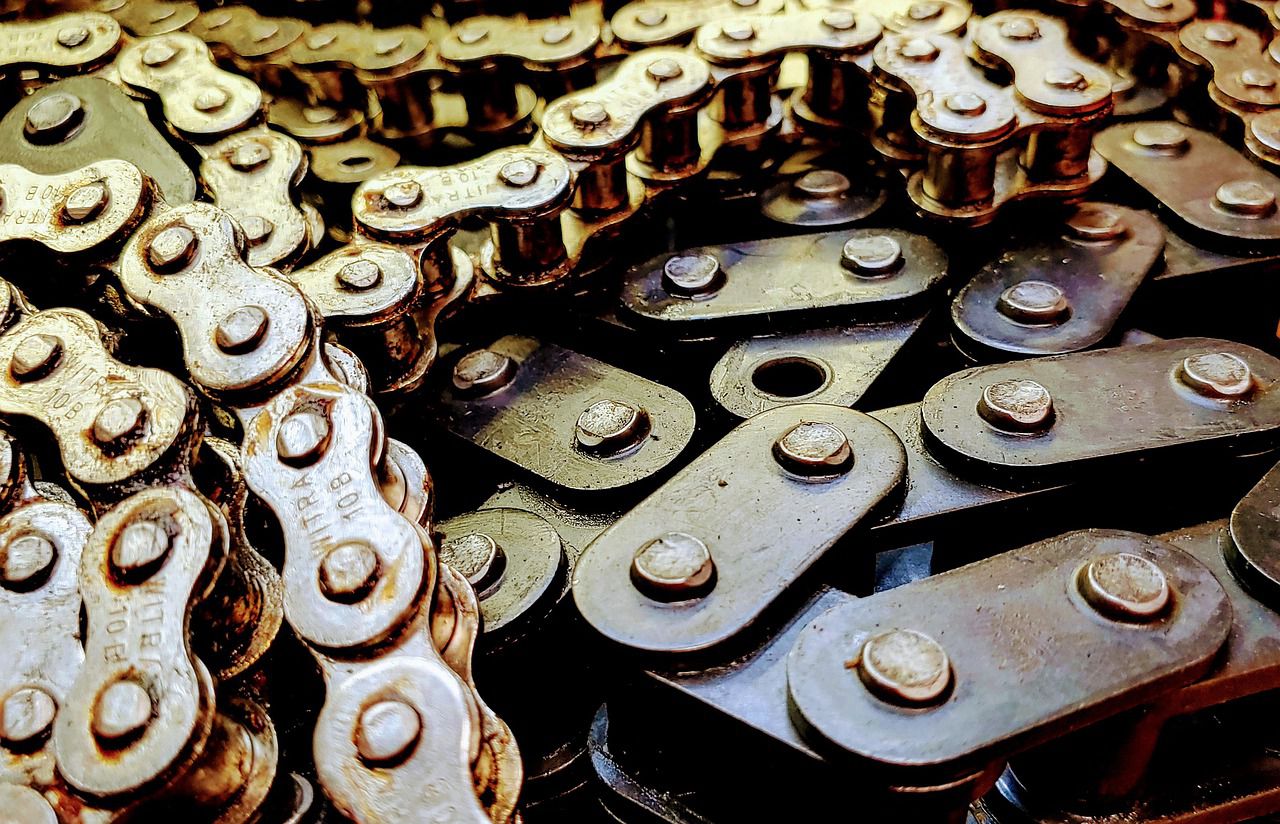

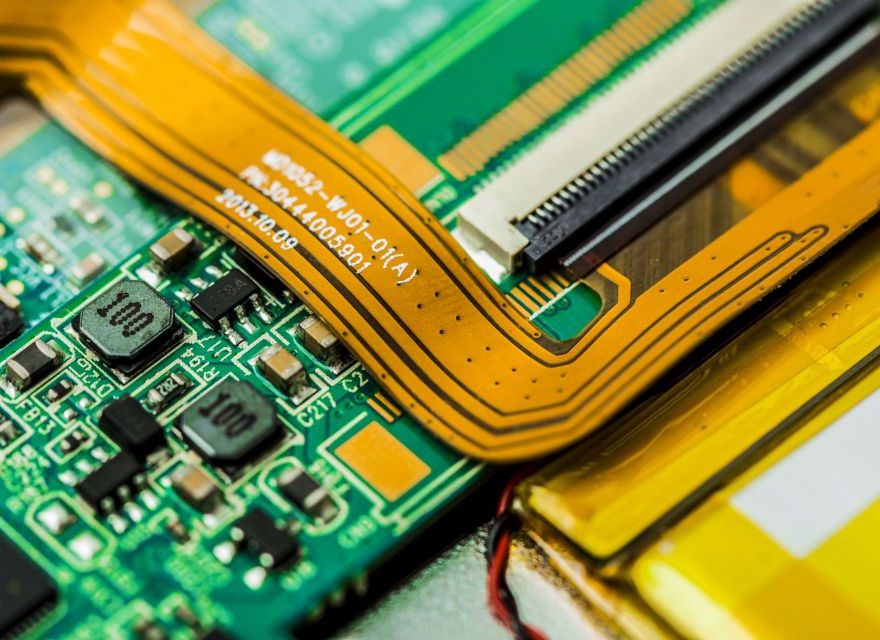

特に電子機器や機械製品の場合、機能試験はその性能や安全性に直結する。テスト用の治具を用い、シミュレーションを行うことでさまざまな条件下での動作確認が行われる。このような準備や手法は、正確な評価を行い、必要に応じて改良を行う基礎となる。検査で使用する治具について考えると、その役割は多岐にわたる。治具は、製造プロセスの中で使用される器具や設備であり、製品や部品を一時的に保持したり、正確に測定を行うために設計されている。

適切な治具を用いることで、検査工程の効率を高めることができる。また、治具が固定されることで、検査員はより安定した測定条件を得ることができ、ミスを減少させることが可能となる。さらに、検査の結果は記録として残される。そのため、データの管理も重要な要素となる。さまざまな工具や治具を用いて得られた情報は、何よりも製品の改善点を把握するための貴重な材料となる。

また、問題が発生した際には、その原因特定に役立つことも多い。検査のフェーズでは、アナログ測定からデジタル測定機器まで、時代とともに技術も進化してきている。過去には人手による測定が主流だったが、現在では自動化された検査機械やシステムが導入されることで、より精度が高く、かつ効率的な検査が実現されている。デジタル化されたデータの処理は、リアルタイムのフィードバックを提供し、製造ライン全体の効率を向上させるために重要な資源となる。このように、検査は多岐にわたり、さまざまな工具や治具が必要不可欠である。

今後も技術の進展に伴い、検査手法や利用する器具が進化することが予想される。品質管理が求められる中、効果的な検査体制の確立とその行使は、業界全体の競争力を左右する重要な要素となる。検査は単なる確認作業ではなく、正確性と信頼性を持った製品を市場に提供するための基盤であることを再認識することが求められる。製造業や医療分野において、検査は品質管理や安全性確認のために不可欠なプロセスである。検査の重要性は、製品の性能や使用者の安全に直結しており、軽視することはできない。

そのため、検査に用いる工具や治具は高品質で精度の高いものでなければならない。検査には外観検査、寸法検査、材料検査、機能検査など多様な種類があり、それぞれに特有の方法と工具が必要である。外観検査は目視が基本だが、高精度を要する場合には拡大鏡や特殊な光源が用いられる。寸法検査では、ノギスやマイクロメーターなどの精密工具が使用され、特に製造業では寸法の誤差が後工程に大きな影響を及ぼすため、注意が必要である。材料検査では硬度試験や化学分析を通じて、製品が所定の材料基準を満たしているかを確認する。

また、機能検査は製品が実際の役割を果たせるかを評価する重要な段階であり、特に電子機器や機械製品ではその性能や安全性が評価される。治具は、製造プロセスの中で部品を保持したり測定を行うために設計されており、適切な治具を用いることで検査の効率を高め、ミスを減少させることが可能となる。検査の結果は記録として残り、データ管理も重要な要素である。得られた情報は製品改善の貴重な材料となり、問題が発生した際の原因特定にも役立つ。技術の進化と共に、検査手法もアナログからデジタルへと移行している。

自動化された検査機械の導入により、精度の高い効率的な検査が可能となり、デジタルデータの管理とリアルタイムなフィードバックが製造ライン全体の効率を向上させる原動力となっている。このように、検査は単なる確認作業ではなく、正確で信頼性のある製品を市場に提供するための基盤である。今後も技術の進展と共に検査手法や器具の進化が期待され、効果的な検査体制の確立は業界全体の競争力を左右する重要な要素となる。