製品の品質や性能を確保するために、さまざまな分野で必要とされるのが検査というプロセスである。検査は、製品が所定の基準や仕様に適合しているかどうかを確認するために行われる重要なステップである。特に製造業では、検査は欠かせない要素であり、このプロセスを支えるために多くの工具や治具が利用されている。まず、検査の種類には、受入検査、工程内検査、出荷検査などがある。受入検査は、材料や部品が工場に到着した際に行われるもので、品質が納品仕様に合致しているかどうかを確かめる業務である。

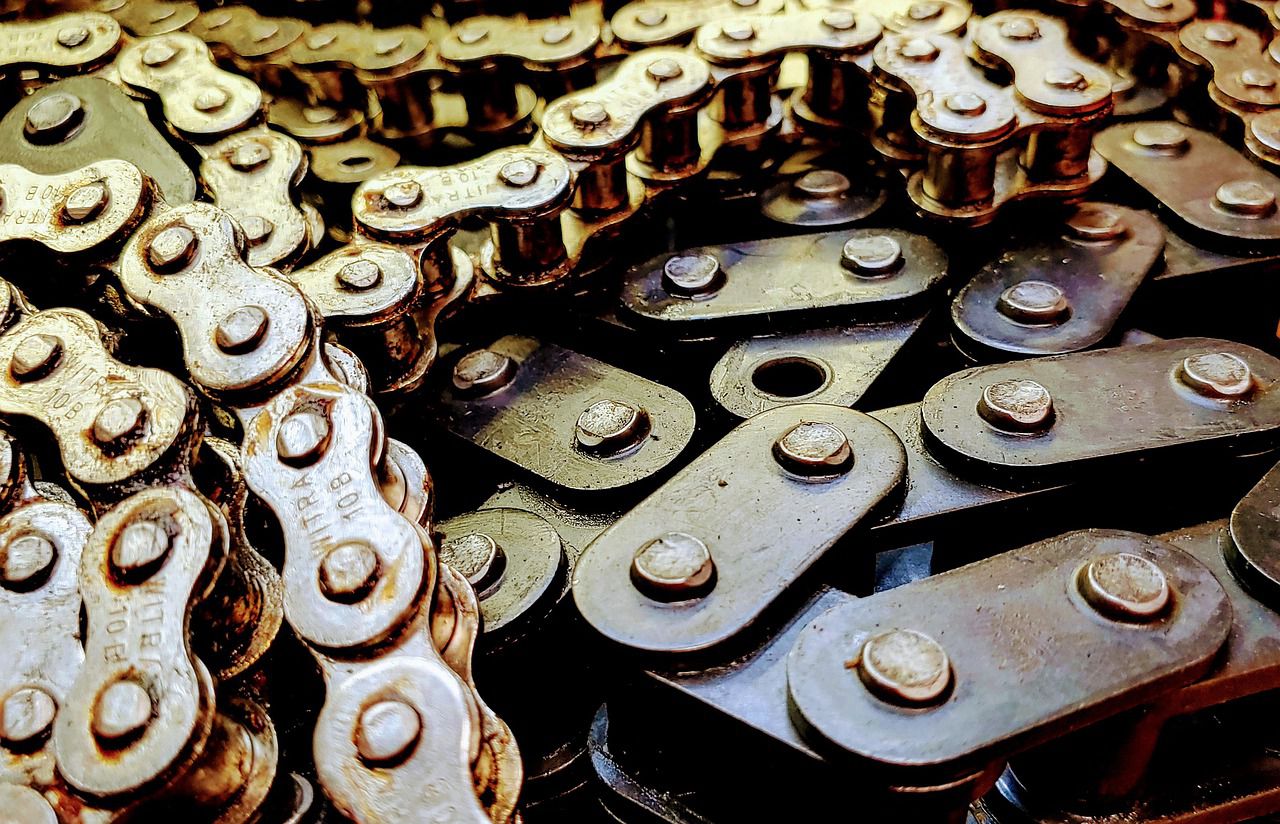

工程内検査は、生産ラインの各工程で行われる検査で、製造過程で生じる不具合を早期に発見し、対応策を講じるために重要な役割を果たす。出荷検査は、製品が顧客に配送される前の最終チェックであり、出荷される製品が期待される品質を満たしているかを確認する作業である。こうした検査に欠かせないのが、各種工具や治具である。工具とは、検査や作業を効率化するために使用される器具や装置を指し、治具は特定の作業を行う際に、部品を固定したり、位置決めしたりするための器具である。例えば、位置決め治具を使うことで、製品の寸法を正確に測定することができ、寸法誤差を大幅に減少させることができる。

検査工具には、ゲージ、マイクロメーター、ノギスなどがある。ゲージは、特定の寸法や形状を持つ部品が製造基準を満たしているかどうかを判断するために使用される。マイクロメーターは、直径や厚みなどの極めて小さなサイズを測定するための精密な工具である。ノギスは、内外径や深さを測定するために幅広く使われている。これらの工具を駆使することで、より正確な測定が実現され、不良品の発生を防ぐことができる。

また、非接触式の測定器やX線検査装置なども導入されており、材料にダメージを与えることなく内部の欠陥を確認することが可能になっている。検査工程における治具は、特に重要な役割を果たしている。例えば、WCS(ワイヤーコイルサポート)治具は、通信機器向けに製造された部品の正確な製造を実現するために、部品が保護され、安定して作業される状況を提供する。また、製造ラインにおいては、同じ工程で多種類の製品を扱う必要があるため、多目的に使用できる治具の重要性が増している。温度管理装置や測定器と組み合わせれば、高精度の製品を効率的に製造できるようになる。

検査の質を向上させるための技術革新も進んでいる。デジタル技術を利用した検査方法が普及し、リアルタイムでのデータ収集や解析が可能になっている。これにより、従来の手作業での検査よりも短時間で高精度な評価が可能となり、製品の信頼性が向上している。また、AI(人工知能)を活用した自動検査システムも登場しており、人間の目では見逃しがちな欠陥を見つけ出す能力を持っている。データ解析と機械的検査を組み合わせることで、更なる品質向上とコスト削減が実現しており、製造業界全体において大きな変化が起こっている。

また、国際的なカスタマーからの要求に応えるために、ISO規格をはじめとする各種の品質管理基準が存在し、企業はこれに従った製品の製造と検査を求められる。検査結果は、そのまま製品の信頼性やブランド価値につながるため、避けて通れない課題となっている。したがって、今後も検査体制の確立と向上は、企業の競争力を左右する重要な要素であると言える。現場からのフィードバックを積極的に受け入れ、検査方法や手続きを改善することは、継続的な革新につながる。例えば、検査工程を見直し、無駄を省くことで、短期間での生産性向上が実現する。

ただし、こうした改善には従業員の意識改革も求められることが多い。質の高い検査体制を整備することで、より多くの企業が持続可能な成長を遂げることが期待される。検査は、製造業だけでなく、医療や食品業界など様々な分野でも重要な役割を果たしている。特に医療分野では、患者の安全を保障するために、品質管理が徹底されている。このように、検査は製品やサービスの信頼性を高め、最終的には顧客満足度の向上に寄与する活動といえる。

結局のところ、検査とは単なる義務的な作業ではなく、企業の信頼性や効率性、持続的成長を支えるための核心的な活動である。これからも広がり続ける技術革新や市場のニーズを反映しながら、検査の在り方も進化し続ける必要がある。品質が伴わない製品は、いかに優れたものであっても、顧客からの信頼を得ることは難しい。そのため、効果的な検査体制の構築は、企業の成功へと直結する重要な要素である。製品の品質や性能を確保するため、検査プロセスは製造業をはじめ様々な業界で欠かせない重要な要素である。

検査の種類は受入検査、工程内検査、出荷検査に分かれ、各段階で製品が基準や仕様に適合しているかを確認する。受入検査では材料や部品の品質をチェックし、工程内検査では製造過程の不具合を早期に発見、出荷検査は最終製品の品質を確認するプロセスである。これらの検査を支える工具や治具が必要不可欠であり、特に位置決め治具や各種測定器が重要な役割を果たしている。ゲージやマイクロメーター、ノギスなどの工具を用いることで、正確な測定が可能となり、不良品の発生を防止する。また、非接触式測定器やX線検査装置も導入され、製品にダメージを与えることなく内部の欠陥を検出できる。

さらに、技術革新が進展し、デジタル技術やAIを活用した自動検査システムが普及する中で、より短時間で高精度な評価が可能になっている。これにより企業は品質向上とコスト削減を実現し、競争力を強化している。国際的な品質管理基準への準拠も不可欠であり、企業の信頼性やブランド価値に直結する検査結果は、避けて通れない課題となっている。このように、検査は単なる義務的な作業ではなく、企業の信頼性や効率性、持続的成長を支える核心的な活動である。現場からのフィードバックを受け入れ、検査方法を改善することで、持続可能な成長が期待される。

医療や食品業界においても検査の重要性が高まり、品質管理が徹底されている。今後も技術革新と市場ニーズを反映しながら、検査の在り方は進化を続ける必要がある。質の高い検査体制の構築は、顧客からの信頼を得るために不可欠であり、企業の成功に直結する重要な要素である。