生産や製造の現場において、検査は非常に重要なプロセスである。特に、製品の品質を確保するためには、厳密な検査が求められる。検査に用いられる方法や器具は多岐にわたり、工具や治具の役割も大きい。品質管理の一環として行われる検査は、製品が設計通りの性能を発揮し、安全性を保った状態で市場に送り出すための施策である。製造工程において、異常や不具合を早期に発見することで、後工程への影響を最小限に抑えることができる。

これにより、不良品を市場に出すリスクを減少させるとともに、企業の信頼性を高めることができる。検査にはさまざまな種類が存在するが、代表的なものには外観検査、寸法検査、機能検査、試験検査などが挙げられる。外観検査は、目視によって傷や凹み、汚れなどの外的な欠陥を確認するものであるが、精密な製品においては、顕微鏡などの補助的な工具を使用することもある。寸法検査は、製品の特定の寸法を測定し、設計値と照らし合わせる工程である。ここで使用される工具は、キャリパーやマイクロメーター、ゲージなど、多岐にわたる。

機能検査は、製品が設計された通りの性能を発揮するかどうかを確認するプロセスである。たとえば、電子機器の場合は、動作電圧や消費電力などを測定することによって、その信頼性を確かめる。また、試験検査は、材料や部品が特定の条件下での耐久性や強度を持っているかを確認するために、試験機器を用いて行う。このように、各検査が求める要件に応じて、使用する工具や治具は異なる。工具と治具は、検査の効率を高めるために不可欠な存在である。

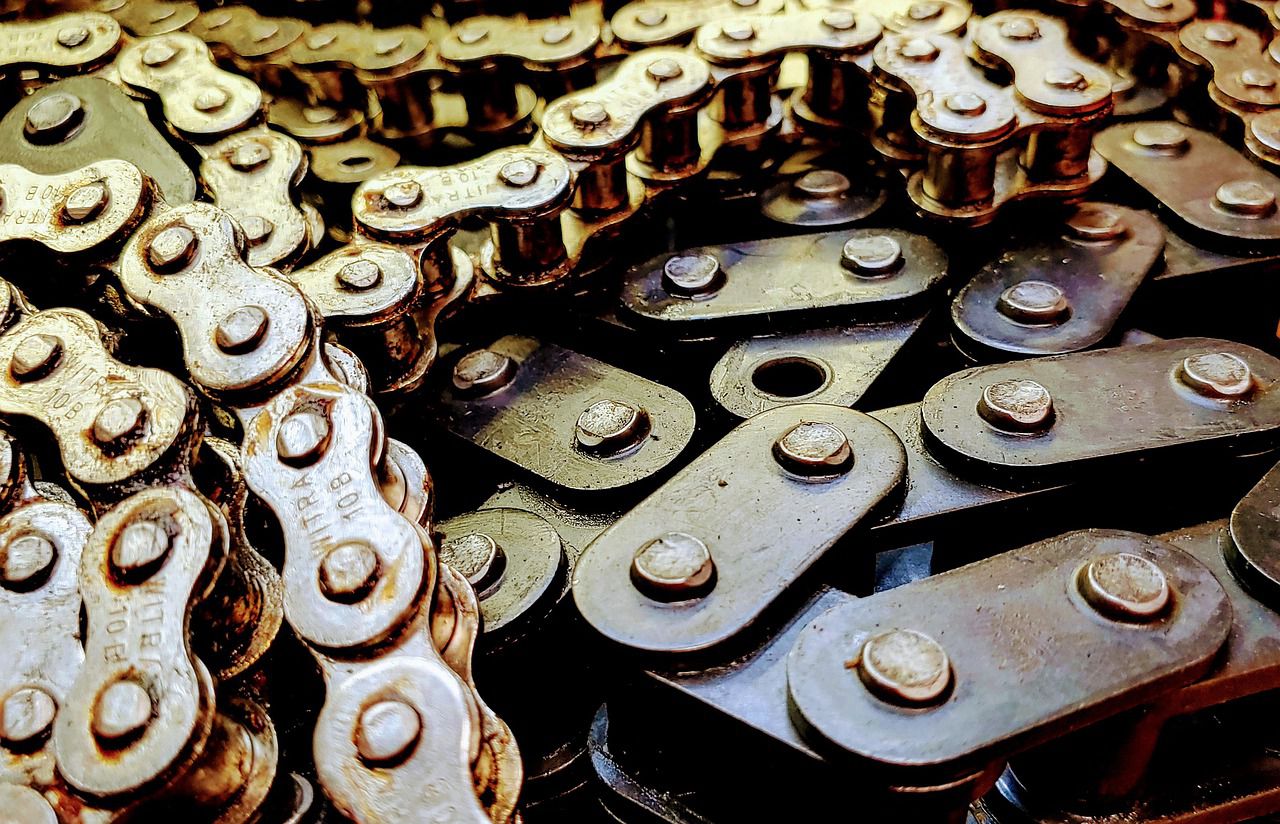

特に精密な部品や複雑な形状の製品を検査する際には、従来の手法ではなく、特定の条件にあわせた治具が必要になることがある。治具は、測定機器を正確に保持したり、部品を安定して支持したりするための装置であり、これにより測定の精度が向上する。たとえば、治具によって保定された状態で測定すれば、振動や外力の影響を受けにくく、一貫した結果が得られる。一方、工具は単独で測定を行うための器具であり、一般的な寸法測定や形状確認に利用されるものである。検査には必ずしも治具が必要とは限らないが、検査をよりスムーズに行うために併用することが多い。

例えば、段差や穴の位置を精密に測定する専用工具は、工程の省力化に貢献する。このように、検査は品質の確保にとって不可欠な作業であり、それに必要な工具や治具は、その検査工程を円滑に進めるための重要な要素である。正確な測定と評価によって、自社製品の競争力が増すだけでなく、安全性や信頼性の観点からも評価の高い製品を市場に展開できる。その結果、最終的には顧客満足度やリピート購入につながる。現在、技術の進歩に伴い、検査の方法や使用される工具、治具も進化している。

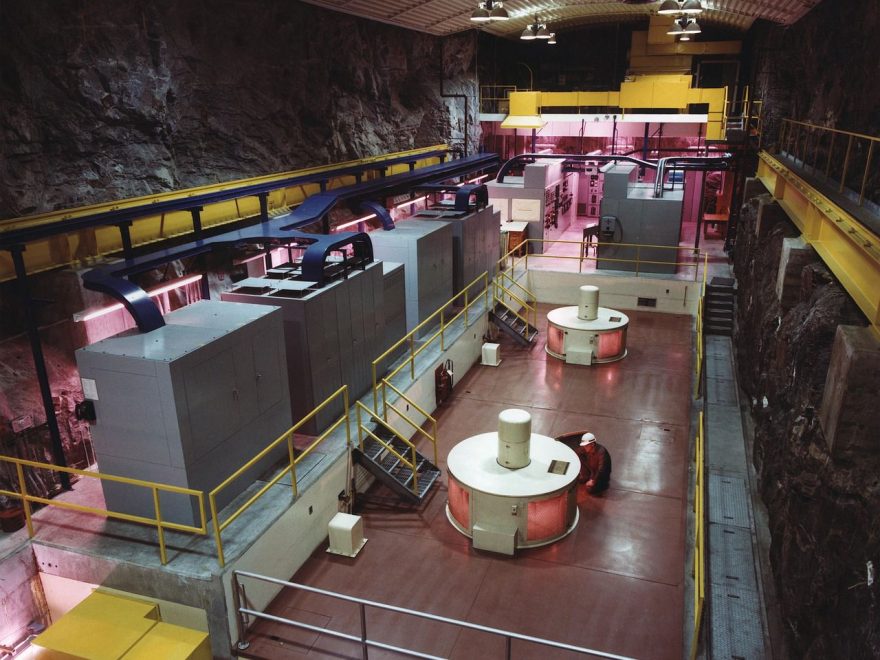

たとえば、デジタル技術を利用した測定機器や、画像処理技術を備えた検査装置が導入されることで、より迅速で正確なチェックが可能になっている。これにより、検査工程の効率が飛躍的に向上し、人為的なエラーも軽減することができる。加えて、自動化・省力化が進む中で、検査工程自体をいかに効率的に実施するかが、製造現場における重要なテーマとなっている。例えば、人工知能の技術を用いた不良品の検知や、ロボットを使った自動測定の導入などが進んでいる。これにより、従来の手作業による検査から、大幅な効率化が図られ、さらにはリアルタイムでのデータ解析も行えるようになった。

しかし、技術革新に伴い、新たな課題も浮かび上がってきている。特に、新しい検査機器や測定手法の導入には、技術的なトレーニングや、メンテナンスの体制が求められる。さらに、導入した機器や手法が実際の検査において日本固有の条件に合致するかどうかの検証も重要である。導入過程での教育や運用のマニュアル化は、品質を維持するために来る情報を正確に伝える上で不可欠である。このように、検査は品質管理の根幹であり、使用する工具や治具によってその精度が大きく変わる。

また、最新技術を駆使することで、効率性と精度は向上していくが、それに伴う課題も無視できない。したがって、高い品質を維持するためには、定期的な見直しや改善が求められ、継続的な努力が必要となる。生産や製造において、検査は製品の品質保証に不可欠なプロセスであり、異常や不具合を早期に発見することで、不良品の市場流出を防ぎ、企業の信頼性を高める役割を果たしている。検査の手法は多岐にわたり、外観検査、寸法検査、機能検査、試験検査などが主要なカテゴリとして存在する。これらの検査はそれぞれ異なる工具や治具を使用し、正確な測定と評価を行うことで製品の競争力を向上させる。

特に、治具は測定機器の位置を安定させ、外的影響を減少させるため、精密部品や複雑形状の製品の検査には重要な役割を担っている。一方で工具は一般的な測定に使用されるため、検査工程のスムーズさを助ける。技術の進歩により、デジタル機器や画像処理技術を用いた検査装置も登場し、従来の検査方法に比べて効率と精度が大幅に向上している。また、自動化や省力化の促進により、検査工程の実施方法も変化しており、人工知能の活用やロボットによる自動測定などが進んでいる。しかし、新しい技術の導入に伴い、必要なトレーニングやメンテナンスの体制の整備が求められ、また実際の検査における適用性の検証も重要となる。

教育や運用マニュアルの整備は品質維持に寄与し、検査過程の改善が必要不可欠である。技術革新が進む中で、品質検査の重要性は増し、常に最新の技術を取り入れながらも、持続的な取り組みが求められる。