製品の品質管理が企業にとって極めて重要な要素であることは言うまでもありません。高品質な製品を保証するためには、詳細な検査が必須です。この検査を支える重要なアイテムが検査治具です。検査治具は、部品や製品が規定の仕様を満たしているかどうかを確認するために不可欠なツールです。製品検査におけるその役割と活用方法について考察していきます。

製品検査は、製造工程の各段階で行われることがあります。原材料の段階から始まり、製品完成後にも再度行われることが一般的です。これにより不良品を市場に出さないための品質管理が徹底されます。特に機械部品や電子機器など、精密さが求められる製品に関しては、検査は一層重要になります。検査治具はこうした精密な製品の検査をサポートする役割を果たします。

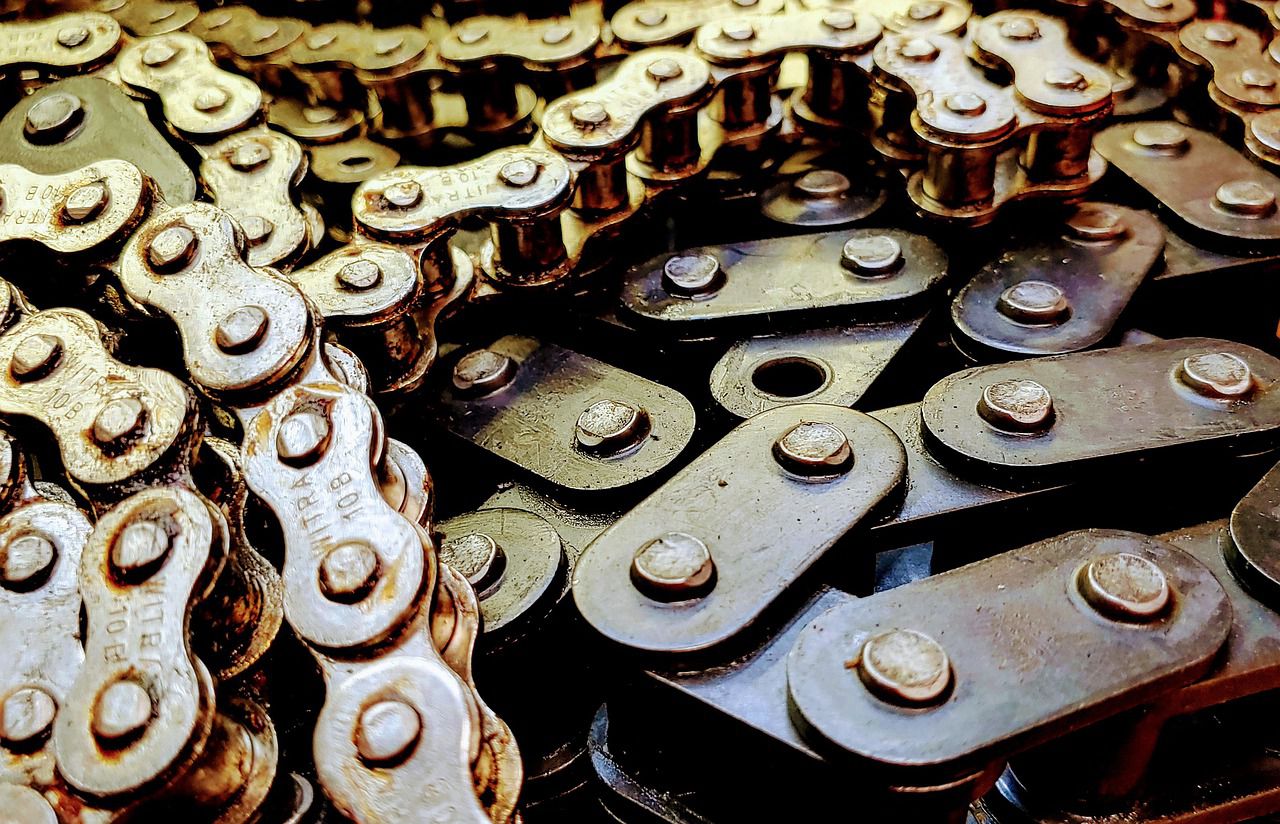

様々な形状やサイズの治具が存在し、用途に応じて使い分けられます。検査治具の活用は、製品検査の効率を大幅に向上させる点にあります。例えば、複雑な形状の部品を手作業で測定している場合、作業者による誤差が生じることがあります。しかし、検査治具を使うことで、誤差が最小限に抑えられ、一貫した精度での測定が可能となります。また、治具を用いることで測定時間が短縮されるため、製造ラインの生産性も向上します。

検査治具は、特にボリュームが大きい製品においてはその効果を顕著に発揮します。大量生産が行われる工場においては、同じプロセスを何度も繰り返すため、標準化が求められます。この標準化を図るためには、検査治具の使用が不可欠です。また、治具を用いることで、作業者が検査を行う際の体力や精神的な負担を軽減することができるため、長時間作業においても安定した品質を維持できます。さらに、検査治具は製品の各部品を正確に位置決めするために用いられます。

例えば、電子機器の場合は接続部分の精度が要求されるため、治具によってアライメントを確保することが重要です。これにより、溶接や成形などの工程も正確に実施でき、結果的に製品の耐久性や安全性が向上します。一方で、検査治具の設計には専門的な知識と技術が必要です。治具が適切に機能するためには、対象となる製品の特性をしっかりと理解することが不可欠です。例えば、異なるサイズの部品を検査するための治具では、軽量かつ強度が求められるため、材質選びも重要なポイントです。

加えて、治具が検査に必要なすべての測定機器と互換性を持つ必要もあります。検査治具を自社で設計・製作する場合、初期投資がかかるものの、長期的に見ればコスト削減につながります。他社から既製品の治具を購入することも可能ですが、特定の製品やプロセスに特化した治具を持つことで、独自の品質管理体制を構築することが可能となります。この自前方式による利点は、治具のメンテナンスや改良が容易になり、流動的な生産環境にも迅速に対応できる点です。一方、特にスタートアップや中小企業にとって、安価な既製治具から取り入れることも、品質の確保に向けた第一歩として重要です。

この場合、導入初期のコストが抑えられ、必要に応じて段階的に自社製品に合った治具へと移行していくことが基本となります。検査治具の未来においては、デジタル技術の進展が期待されます。例えば、3Dプリンターの普及により、短期間で治具の開発や修正が行えるようになりました。また、AIやセンサー技術の導入により、リアルタイムで製品検査のデータを収集・分析できる地平が広がっています。これにより、のちの製品改良につながり、一層の品質向上が図れるでしょう。

各工程での精密な製品検査は、顧客の信頼を得るためにも重要です。不良品の流出を防ぐために、検査治具による一貫した品質管理を徹底することが不可欠です。その結果、高品質な製品を提供する企業は、競争の激しいビジネス環境において確固たる地位を築くことが可能となります。以上のように、検査治具は製品検査において多岐にわたるサポートを提供し、企業の品質管理に対する重要性を改めて示しています。企業や業界のニーズに応じた活用方法が求められており、より効果的な品質管理に向けた今後の展望が期待されます。

製品の安全性と信頼性を確保するために、検査治具の適切な活用が不可欠であると言えます。製品の品質管理は、企業にとって不可欠な要素であり、そのためには詳細な検査が必要です。この検査を支える中心的な役割を果たすのが検査治具です。検査治具は部品や製品が規定された仕様を満たしているかどうかを確認するための重要なツールであり、特に機械部品や電子機器など精密さが求められる製品ではその重要性が増します。製品検査は原材料段階から製品完成後まで行われ、不良品を市場に出さないための品質管理を徹底します。

検査治具を使用することで、手作業での測定による誤差を最小限に抑え、一貫した精度での測定が可能となります。また、測定時間が短縮されることで製造ラインの生産性も向上します。特に大量生産が行われる環境では、検査治具の活用が標準化を促し、作業者の負担を軽減させることによっても、一貫した品質を維持することができます。検査治具は製品の各部品を正確に位置決めする役割も担っており、特に電子機器では接続部分の精度を確保することで、後の工程の正確性や製品の耐久性に寄与します。しかし、検査治具の設計には専門的な知識が必要であり、製品特性に基づいた適切な材質選びも重要です。

自社で治具を設計・製作することでコスト削減が見込まれる一方、スタートアップや中小企業は安価な既製治具から始めることも可能です。今後はデジタル技術の進展、特に3DプリンターやAI、センサー技術の導入によって、検査治具の開発や製品検査の効率がさらに向上することが期待されます。これにより、品質の向上や安全性の確保が進むでしょう。結果として、高品質な製品を求める顧客の信頼を得ることができ、競争の激しいビジネス環境において企業は確固たる地位を築くことが可能になります。検査治具の適切な活用が、今後の品質管理の鍵となることは明らかです。